【本当に効果のある】工場の省エネおよびCO₂削減手法【厳選74選】

脱炭素 更新日: 2022.08.05

工場における省エネの重要性が高まっています。省エネ対策は工場を経営する企業のコスト削減やCO₂削減に貢献してきましたが、昨今の「脱炭素の潮流」や電気代高騰による企業のコスト増から、工場にはさらなる省エネが求められています。

本記事では、時流を踏まえた工場が取り組める最新の省エネ手法を74つご紹介いたしますので、自社工場での対策のご確認や設備投資のご参考にしていただければと思います。

以下バナーからは、昨今の電気代高騰の要因と設備投資による電気代削減手法をまとめたハンドブックをダウンロードいただけます。併せていかがでしょうか。

そもそも省エネとは?

省エネ手法をご紹介する前に、そもそも省エネが何かについて触れておきます。省エネは「省エネルギー」の略で、限られた資源であるエネルギーを効率的に使うことを指します。工場における省エネの対象は燃料エネルギーと熱エネルギー、電気エネルギーになります。企業は省エネに取り組むことで、エネルギー使用の削減によるコスト削減・CO₂削減といったメリットが期待できます。

なぜ工場に省エネが必要か

日本において省エネが始まったのは1973年の第一次オイルショック以降とされています。オイルショックによって大きな混乱が起き、国として限られたエネルギーを効率的にかつ適切に使用するために1979年に省エネ法が制定されました。省エネ法では、年間一定以上のエネルギー使用のある工場や事業場などに対して、エネルギー使用に関する企画書の作成と各種届出義務を課しています。

企業が省エネに取り組む目的は「コスト削減」の内的要因、CO₂削減による「地球温暖化防止」・「省エネ法遵守」・「エネルギー資源の適切利用」の外的要因があり、必要性という観点では省エネ法によって義務付けられている点が大きいです。近年は脱炭素・カーボンニュートラルの推進によるCO₂削減効果も期待されており、企業における省エネの必要性はますます高まっています。

他事業所と比較して圧倒的なエネルギー消費量

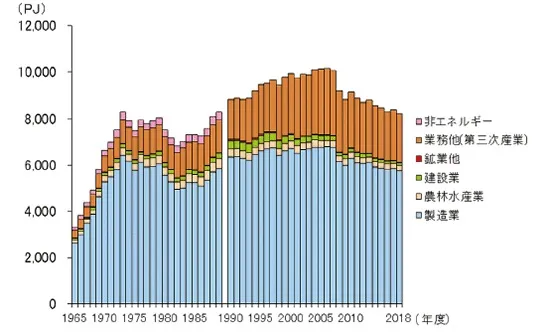

企業事業所他のエネルギー消費の推移

(出典)資源エネルギー庁

(出典)資源エネルギー庁

上図は1965年度から2018年度までの産業部門(製造業・農林水産鉱業建設業)と業務他部門(第三次産業)における最終エネルギー消費の内訳です。全期間において製造業(水色)が圧倒的なシェアを占めていることがわかります。2018年度は全体の70.0%を占め、製造業・工場における省エネが全体消費に及ぼす影響が大きいことがうかがえます。

工場が省エネに取り組む意義・メリット

コスト削減

省エネによって光熱費を抑えることで利益率を向上できます。売上が直接上がるわけではありませんが、売上から差し引かれる支出を削減できるので実質的に売上増加と同様の効果があります。省エネは設備投資が必要なものもありますが、設備や機器の運用改善や工夫次第で省エネが実現でき、ローリスク・ローコストで取れる対策も数多くあります。単年で効果が切れてしまわずに次年度以降も効果が継続する点もメリットです。

CO₂削減

昨今の脱炭素の潮流においては、企業に求められている責任はかつてないほど高まっており、工場経営においても重要な経営課題の1つです。責任とはCO₂排出です。過去のCSRは企業側が率先して取り組み社会に発信する側面が強い印象がありましたが、脱炭素は社会や国が企業にその対応を求めており、CO₂を削減できる省エネに取り組む意義は以前よりも増しています。また、CO₂の排出量に応じて課税される炭素税の議論も進んでいますので、今後ますます省エネは必要になります。

競争力の獲得

現代の、市場に類似商品が溢れ返り他社との違いがわからない社会・経済にあっては、改めて触れることのほどではありませんが他社との差別化、優位性の獲得が欠かせません。省エネはどこの工場でも取り組んでいる施策ですが、経営に直結するレベルで実施できている工場は限られます。省エネによる利益率の向上とCO₂排出量および削減量を数値化し、社内外に発信すれば、時流を捉えた企業としての評価が得られます。新規ビジネスのチャンスや優秀な人材の採用など、他社と差別化できる市場競争力を獲得できます。

製造業・工場におけるエネルギー消費状況

製造業は産業の中でも特にエネルギー消費の大きい業界です。製造業種の工場が省エネを実施する上で、まず把握する必要があるのは自社工場がどんなエネルギーをどこでどれだけ消費しているかを知ることです。資源エネルギー庁と民間の調査会社のデータを例に見てみます。

製造業エネルギー源別消費の推移

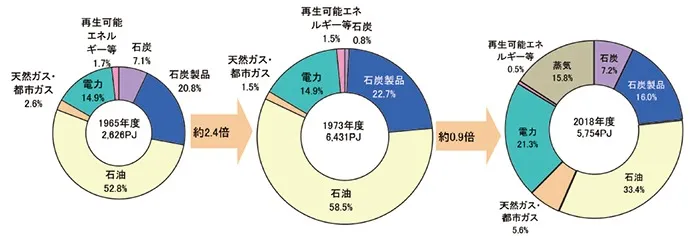

(出典)資源エネルギー庁

(出典)資源エネルギー庁

上図は石油ショック以前と石油ショック時、そして現在のエネルギー源別の消費を表しています。2018年度では石油・ガス・蒸気などの熱エネルギーの消費が全体の約8割、電力・再生可能エネルギー等の電気エネルギーが約2割という内訳になっています。

電力消費は産業構造の高度化や製造工程の自動化などにより増加傾向にあり、今後も伸長していくことが予想されます。

用途別の燃料消費量

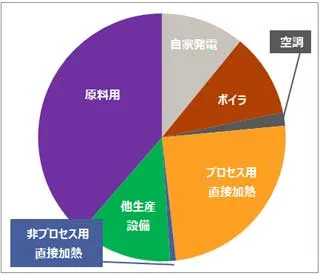

(出典)富士経済:2015年度調査

(出典)富士経済:2015年度調査

上図は燃料の用途別消費量を表したグラフです。原料用の用途が約4割を占め、有機化学や石油製品、石炭製品、鉄鋼業での消費が中心です。鉄鋼業の原料用用途には主に石炭、コークスが使用されます。鉄鋼業のコークス炉や製鉄工場の加熱設備などのプロセス用直接加熱が約25%と次いで多く、他生産設備、ボイラ、自家発電用と続いていきます。

機器別の電力消費量

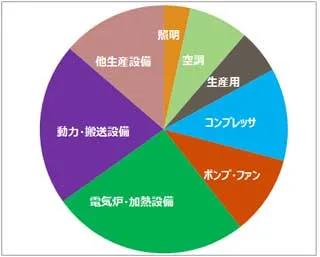

(出典)富士経済:2015年度調査

(出典)富士経済:2015年度調査

上図は電力の機器別消費量を表したグラフです。動力・搬送設備と電気炉・加熱設備で全体の約半分を占め、コンプレッサ、ポンプ・ファンが続きます。電力消費は鉄鋼業、パルプ・紙製品、有機化学、輸送用機械器具(自動車)、プラスチック製品などの業種で多い傾向にあります。

管理・運用による省エネ

省エネ活動の対象となる機械設備、機器の管理・運用の仕方、改善による省エネ対策をご紹介します。個別設備の管理・運用ではなく、工場全体で消費するエネルギーの最適化による省エネ方法です。

エネルギーマネジメント

エネルギーマネジメントとは施設全体のエネルギー使用を見える化し、効率的に利用するための活動を指します。エネルギー使用の見える化にはEMS(エネルギーマネジメントシステム)を導入し、まず施設内のどこでどれだけエネルギーを使っているかを把握します。工場で実施するエネルギーマネジメントはFactoryのFをもじってFEMSと呼ばれます。

工場が生産活動で使用するデバイスや機械は多岐に渡りますが、多くの場合それらの管理や制御は独立されており、エネルギー使用のデータも別々で管理されています。あるいは管理されていないかもしれません。EMSはそれらデータの管理や機械の制御を一元化できるシステムで、EMS上で工場全体のエネルギー使用がリアルタイムで確認および制御可能です。言わばEMSは省エネの基幹システムと言えるかもしれません。

エネルギーマネジメントについては以下でも詳しく解説しています。

新電力・電力契約プランの切り替え

新電力の契約プランは、東京電力や中部電力などの大手電力会社よりも安い単価設定がされており、新電力に切り替えるだけで電気代を削減できる可能性があります。プランも多彩で、工場には基本料金が割高で、使用電力量料金が割安なプランがおすすめです。再生可能エネルギー由来の電気を供給するプランも多数存在し、電気代削減とCO₂削減の両方に貢献します。

注意点は、昨今の電力市場高騰によってほとんどの新電力が新規受付けを停止、あるいは値上げに踏み切っており、いま新電力に切り替えることは得策ではありません(記事執筆時点)。電力卸売市場の価格が以前の10円/kWh未満まで落ち着いてこないと、新電力を選択肢とするのは困難な情勢です。新電力への切り替えは有用な省エネ施策ですが、いまは機を待ちましょう。

デマンドコントロール

電気料金を構成する基本料金は契約電力の大きさによって決まります。契約電力は過去一年間で最も使用電力量の多かった30分の値(最大デマンド値)が参照されます。デマンドコントロールは、使用する電力をコントロールし、基本料金を抑える対策です。

デマンドコントロールにはピークカットとピークシフトの2つの方法があります。

ピークカットは最も電力の使用量が多い時間帯の使用量を削減する施策で、ピークシフトは使用電力量を均しできるだけ均一化する施策です。具体的には太陽光発電や蓄電池などによって昼間のピークをカットし、使用量の比較的少ない朝夕にシフトさせたり、目標デマンド値を超過しないために設定したデマンド値に使用量が近づくと、空調などを自動で制御したりして実現します。

機器別の省エネ

次に、機器別の省エネ対策をご紹介します。

工場のエネルギー消費の約8割は熱エネルギーで、機器別の内訳では原料としての用途が約4割を占めますが、原料としての用途に省エネはミスマッチですので、次いで多いプロセス用直接加熱やボイラ、生産設備での熱利用の省エネが工場においてはまず検討するべき対策と言えます。工業炉のエネルギー消費は日本全体の約18%にも達するとされています。

電気エネルギーでは、電気炉・加熱設備と動力・搬送設備で全体の5割以上を占めているので、まずはこれらの省エネ施策を検討しましょう。ほかにはポンプ・ファン、コンプレッサ、空調、照明なども対象です。

熱:工業炉(燃焼炉)の省エネおよびCO₂削減

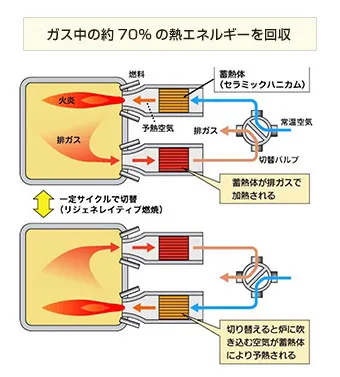

高性能工業炉リジェネレイティブバーナーの採用

「リジェネレイティブバーナー(以下リジェネバーナー)」は、2個のバーナーを1つのセットとし、燃焼と排気を短時間に交互に切り替える仕組みの、「蓄熱体」を内蔵したバーナーを搭載する燃焼技術です。燃焼に伴って炉内から排出される高温の排ガスを蓄熱体に貯め、貯めたバーナーが燃焼する際には高温の蓄熱体を通すことで燃焼用の新鮮な空気が予熱され、燃焼用の空気を炉内温度近くまで上昇させることができます。排ガスの熱を回収しない場合と比べて、約50~70%の燃料を節約できます。

一方で、大気汚染物質であるNOx(窒素酸化物)を発生させてしまうという欠点もあり、長らく日本では普及が進んできませんでした。しかし、1990年代の初めにNOxの発生を抑制する技術が日本で開発されると、国主導での普及プロジェクトが発足し2011年時点で約1,300基が導入されるなど、リジェネバーナーの導入は進んでいます。

(参照)産業界の省エネルギー/環境負荷低減に大きく貢献する高性能工業炉 - NEDO 国立研究開発法人新エネルギー・産業技術総合開発機構

バーナーの定期的な保守点検

負荷容量の変化に応じたバーナーの容量の適正化

炉体および炉内キャリアの熱容量低減

炉壁の断熱材・塗料

工業炉の壁は燃焼効率を上げるための断熱材で覆われており、断熱材の特性や形状が省エネに大きな影響を及ぼします。断熱材には多様な種類があり、工業炉の種別や用途に合った材料、製法を選ぶことが肝要です。断熱材ほどの省エネ効果はありませんが、炉壁の塗料にも断熱効果があり、断熱材よりも安価ですので検討の余地があります。

空気比や排ガス温度のチェック

排ガス・排熱の再利用

工業炉からは大量のガスや熱が排出されます。その排ガスや排熱をほかの施設や設備で利用することで、利用先での省エネを実現するとともに地球温暖化対策を推進できます。

工業炉ではありませんが、例えば、バイオマス発電の排熱を農業用ハウスで活用するなどの例があります。また、工業炉から出た排熱を高温のまま高効率に再利用する循環システムの開発も進んでいます。

脱炭素燃料への転換

工業炉のCO₂削減では、水素・アンモニア燃料が燃焼時にCO₂を排出しない脱炭素燃料として注目されています。都市ガスの主成分であるメタンと比較して、水素は燃焼速度が速く火炎温度が高い、アンモニアは燃焼速度が遅く火炎温度が低いという特徴がそれぞれあります。水素・アンモニアの実用化には、工業炉に適した脱炭素燃焼バーナーの開発が必要で、莫大な費用がかかるため実用化はまだ先のことですが、脱炭素社会の実現には工業炉の脱炭素化が不可欠で今後さらなる技術革新が期待されます。

熱:ボイラの省エネ

高効率ボイラの導入

従来のボイラより熱効率が向上したボイラを導入することで省エネを図ります。蒸気ボイラの炉筒煙管ボイラおよび水管ボイラは92%以上、貫流ボイラ換算蒸発量0.5t/h以上は96%以上、0.5t/h未満は90%以上、温水ボイラ・給湯器は89%以上、熱媒ボイラは84%以上が高効率設備の基準です。(平成28年度エネルギー使用合理化事業者支援補助金より)

ドレン排出の抑制・回収

貫流式ボイラーは配管中に多量のドレンが生じ、回収・熱交換されボイラー給水に利用されますが、過剰な排出が発生している場合もあります。過剰なドレンを抑制するために蒸気を減圧し乾いた状態で取り出す装置を導入することで、ドレンを抑制し、良好な状態で供給が可能です。

蒸気圧力および流量、ブロー量等の定期的な計測・記録

蒸気圧力の設定見直し

スチームトラップの定期的な点検・交換

複数の蒸気系統の統合化

熱:生産設備の省エネ

非運転時などでのこまめな電源オフ

アイドル運転時間の短縮

製品や生産設備の冷却の見直し

生産能力や生産効率の高い製造設備か否か

電気:電気炉・電気加熱設備の省エネ

断熱材・遮熱シートの活用

電気炉も工業炉と同様に熱が失われるほど効率が悪くなるため、放熱をできるだけ抑えることで省エネにつながります。熱源設備への断熱材や遮熱シートの施工によって放熱を防ぎ、エネルギー効率を向上させます。断熱材は炉外への熱の放出を防ぎ蓄積し、遮熱シートは炉内に熱を反射させる特質があります。

断熱塗料の施工

塗料の施工によっても放熱を抑制できます。省エネだけでなく結露の発生を抑制することでのカビの発生防止、製品の品質向上、作業環境改善といった効果も期待できます。

力率の適正化

電圧の適正化

加熱時間および温度の検討

蓋や開口部の縮小、炉内ガスのリーク低減対策の実施

電気:動力・電動機の省エネ

トップランナーモータの導入

省エネ法に基づいた省エネ効果の高いモータで、2015年以降に出荷された主要メーカーの製品は、トップランナーの基準をクリアしています。2014年以前の製品と比べ大幅に省エネ効果が改善されているため、2014年以前のモータを使用している場合は買い替えることで省エネになります。

(参照)トップランナーモータへの変更による省エネとは - 独立行政法人中小企業基盤整備機構

省エネベルトの採用

電動機には、駆動用Vベルトが各所に使用されています。このVベルトを省エネベルトに取り換えると、駆動時の損失エネルギーを低減するだけでなく内部の発熱を抑制し、ベルトの寿命を長く保つ効果が期待できます。投資額を抑えられる点もメリットです。

(参照)すぐに役立つ省エネ・環境保全&生産改善-第9回- すぐに役立つ省エネ・電気(その3) -電動機などの省エネ- - (社)日本技術士会 茨城県技術士会 省エネルギー支援プロジェクト

インバータの採用

モータはインバータを採用することで、回転数やトルクを利用用途に合わせて最適化できます。インバータなしでの制御方法には弁開度制御や運転台数の制限などがありますが、インバータの採用で電力量が低中速域で大きく低減できます。

(参照)すぐに役立つ省エネ・環境保全&生産改善-第9回- すぐに役立つ省エネ・電気(その3) -電動機などの省エネ- - (社)日本技術士会 茨城県技術士会 省エネルギー支援プロジェクト

電動機への供給電圧および周波数の適正化

無負荷運転(空転)の防止

電気:ポンプ・ファンの省エネ

インバータの採用 ※電動機に同じ

特に流量調整による省エネを実現します。

台数制限と回転数制限

弁の閉め忘れの点検

流量および圧力の適正化

間欠運転や休日・夜間の風量削減

配管およびダクトのルート・サイズの適正化

電気:コンプレッサの省エネ

吐出圧力の低減

コンプレッサの電気使用量は工場の20~30%を占めると言われており、優先して省エネに取り組みたい設備です。コンプレッサの省エネでは吐出圧力の見直しが最重要です。例えば理論上、吐出圧力を0.8MPa-absから0.1MPa下げられると、約8%の低減が図られる計算になります。

具体的には空気機械の設定圧を下げたり、フィルターを清掃あるいは交換したりします。

吸入温度の低減

吸入温度が高くなると運転効率が低下するため、温度を低く保つことで省エネにつながります。

空気漏れ対策

空気が漏れていると圧力が失われ効率が低下します。空気漏れが発生する主な箇所である継ぎ手やホースなどに対策を講じます。定期的な点検も欠かせません。

エアレシーバタンク(空気タンク)の設置

コンプレッサから吐出される空気を空気タンクに通すことで、圧力を安定させたまま維持できます。また、負荷変動が大きい場合、空気タンクが設置されていないかタンクの容量が小さいとモータのロード・アンロードが繰り返し発生する不安定な状態になる可能性があります。この状態が続くとコンプレッサの故障原因にもなります。

弁の閉め忘れの確認

エアブロー量の適正化(ノズル構造やブロー時間等)

コンプレッサの屋外排気

台数の最適化および台数制御の実施

高圧/低圧ラインの区分けの実施

エアブローのパルス化

管路抵抗の削減(バイパス配管)やループ化

電気:冷凍・冷蔵設備の省エネ

インバータ圧縮機の導入

従来の一定速圧縮機よりも大幅な省エネが期待できます。近年は低回転運転が可能でより効率の良いインバータ圧縮機も市場に投入されており、蒸発温度の高い効率的な運転を可能としています。冷凍・冷蔵設備の開閉が少ない時間帯は冷却能力をあまり必要としないため、インバータ圧縮機は低回転運転となり省エネにつながります。頻繁に開閉する時間帯には高回転運転による冷却能力で、適正温度に保ちます。

(参照)特集 厨房の電気設備(一般業務用)業務用冷蔵庫の省エネ

デフロスト制御

蒸発器に霜が発生し成長すると、熱交換効率および冷却性能が低下し、効率の悪い状態のまま冷却を使用とすることで消費電力量が増大します。霜を防ぐためには効果的にデフロストを実施する必要があります。冷凍・冷蔵設備本体にデフロストのオンオフを制御する機能が備わっていると、過剰なデフロストを実施しないことによって省エネにつながります。

(参照)特集 厨房の電気設備(一般業務用)業務用冷蔵庫の省エネ

高効率冷凍・冷蔵設備の採用

冷凍・冷蔵設備は圧縮機のインバータ化が進んだことで、近年、省エネ化が進んでいます。

設定温度の適正化

冷却水の水質(電気伝導度)管理

エアカーテンの設置

LED照明の採用等による冷凍・冷蔵設備内の照明による発熱の低減

設備周辺に断熱不良によって氷結が発生していないかの点検

電気:空調の省エネ

設定温度の見直し

冷房の温度を1℃高く設定すると約13%、暖房の温度を1℃低く設定すると約10%の消費電力の削減が見込めます。

使用時間の見直し

冷房28℃の設定で使用時間を1時間削減すると、年間で18.78kWh、原油換算で4.73L、CO₂は7.8kg削減、暖房では年間で40.73kWh、原油換算で10.26L、CO₂は16.8kg削減できる計算になります。これはオフィスを例に取った場合ですが、工場に置き換えて考えるとさらに大きな省エネ効果が見込めます。

フィルターの清掃

環境省のサイトでは2週間に一度の実施が推奨されています。冷房時で約4%、暖房時で約6%の消費電力の削減が見込めます。

外気侵入の遮断

熱源機器の運転台数の制御

発熱機器の排気の工夫や放熱遮断

ブラインドやカーテンによる日射対策

屋根への遮熱塗料の施工

断熱材の施工

廃熱の回収利用

高効率空調の導入

空調設備のエネルギー性能の指標にはCOPとAPFがあります。どちらも数値が大きいほど省エネ性能が高いのですが、COPは旧来の指標で一定条件下における限定的な数値でしかありません。APFはCOPに替わって採用されている指標で、より実際の使用環境下での性能を示す指標として扱われています。空調を導入する際はAPFの数値が大きい製品を1つの基準にすると良いでしょう。

電気:照明の省エネ

LED照明の導入

従来の白熱灯や蛍光灯に比べ約60~80%前後の省エネ効果が期待できます。明るさセンサと人感センサも併せて導入すれば、人の有無や人数によって照明のオンオフと明るさの調整が自動で行え、省エネ効果を上げられます。

また、水銀灯は2021年から製造が禁止されています。使用の継続は可能ですが、水銀灯への交換はできません。

誘導灯のLED化

照明のLED化で忘れがちなのが誘導灯のLED化です。誘導灯は常に点灯しているため、LED照明にすることでの省エネ効果は思ったより大きいはずです。

休憩時等の工場内照明の消灯

高さや配置の取り付け位置の最適化

照明回路の細分化

タスクアンビエント照明の検討

以下バナーからは、昨今の電気代高騰の要因と設備投資による電気代削減手法をまとめたハンドブックをダウンロードいただけます。併せていかがでしょうか。